Im Mai 1925 wurde zum 10 Jährigen Jubiläum die bisher einzige Festschrift des Gaswerk Augsburg gedruckt.

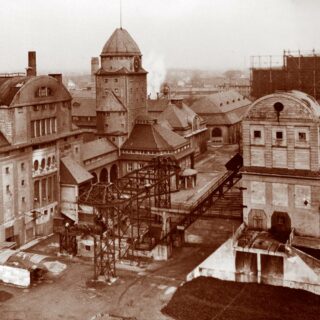

Neben einer kurzen Beschreibung zum Werk (Text siehe unten) wurden auch einige Bilder vom Werk gedruckt.

Falls die Festschrift unten nicht angezeigt wird, hier der Direktlink

https://gaswerk-augsburg.de/wp-content/uploads/2025/01/Festschrift-Gaswerk-Augsburg-1925.pdf

Text der Festschrift:

Das städtische Gaswerk Augsburg Oberhausen

Als im Jahre 1907 die Stadt Augsburg die beiden, mitten in der Stadt gelegenen Gaswerke samt Rohrnetz und Straßenbeleuchtung von der Gasindustrie Aktiengeselsschaft Augsburg übernahm und damit die Gasversorgung in eigener Regie betrieb, war man sich bereits klar darüber, daß eine durchgreifende Umgestaltung dieser Gaswerke in Bälde erforderlich sein würde, wollte man dem fortgesetzten Anwachsen des Konsums auf die Dauer gerecht werden.

Der Fortbestand beider Werte nebeneinander, von denen das ältere im Jahre 1848, das neuere im Jahre 1863 erbaut worden war, mußte im vornherein ausscheiden, weil der Betrieb zweier, verhältnismäßig kleiner Anlagen unwirtschaftlich gewesen wäre und der Umbau auch erheblich mehr Mittel erfordert hätte als der einer Fabrikanlage von der Leistungsfähigteit der beiden zusammen genommen. Die begrenzte Ausbaumöglichfeit auf dem vorhandenen Grund- stück und die nicht zu vermeidende Rauch- und Staubbelästigung der Nachbarschaft eines Gaswerkes liegen bei den städtischen Kollegien den Entschluß reifen, entsprechend dem Gutachten des zugezogenen Sachverständigen, Herrn Ingenieur Dr. E. Schilling, ein völlig neues großzügiges Gaswerk außerhalb der Stadt zu errichten. Als Platz wurde ein zwischen den Bahnlinien Augsburg—Ulm und Augsburg— Donauwörth gelegenes Grundstück gewählt, welches genügend Raum zur beliebigen Vergrößerung und Angliederung weiterer Betriebe bietet.

Unter der Oberleitung des vorgenannten Sachverständigen, dem der damalige Betriebsleiter, Herr Ingenieur Kreis, ratend und tatend zur Seite stand und unter Mitwirkung der bekannten Baufirma Gebr. Rank- München (Regierungsbaumeister Allwang) wurde im Jahre 1910 an die Projektierung gegangen. Mit dem Bau des Werkes wurde im Jahre 1913 begonnen, und die Arbeiten waren bereits im besten Zuge, als 1914 der große Weltkrieg ausbrach, der die gedeihliche Fortführung und Vollendung aufs schwerste gefährdete. Der ständige Mangel an Arbeitsträften und Baustoffen hemmte und verzögerte nicht nur die Arbeiten auf der Baustelle, sondern machte sich auch bei der Anlieferung der bestellten Apparate und Einrichtungen aufs empfindlichste geltend. Die Energie und Zähigfeit der Bauleitung überwand aber auch diese Schwierigkeiten, so daß die Gaserzeugung im neuen Werke bereits am 31. Dezember 1915 aufgenommen und die alten Werke stillgelegt werden konnten. Da die Erschwernisse mit der Dauer der Kriegführung noch weiter zunahmen, konnten die verschiedenen Nebenanlagen erst nach und nach fertig- gestellt und betrieben werden. Das Werk repräsentiert sich als eineneuzeitliche Betriebsstätte, bei deren Ausgestaltung auf eine gediegene harmonische Gesamtwirkung der Bauten ebenso Wert gelegt wurde wie auf den Ersatz der menschlichen Handarbeit durch maschinelle Hilfsmittel, wo schwere Arbeit zu leisten ist.

Das Entladen der ankommenden Kohle besorgt ein elektrisch betriebener Waggonkipper, aus dessen Grube die Förderung bis in die Entgasungsöfen rein mechanisch erfolgt, ohne daß eine Schaufel in Tätigkeit zu sehen wäre. Soweit die Kohle in größeren Stücken ankommt, wird sie durch einen Brecher geleitet und gelangt alsdann in ein Becherwert, welches das Gut in 22 Meter Höhe in einen großen Eisenbetonbehälter von 300 Tonnen Inhalt ausschüttet. Diese Fördereinrichtung ist in doppelter Ausführung vorhanden, um den Betrieb im Falle von Störungen sicherzustellen. Von hier erfolgt durch einen Schieber die Füllung der elektrisch angetriebenen Hängebahnwagen, welche die Förderung in die Vorratsbunker der Retortenöfen rein automatisch ausführen. Soweit die Anlieferung größer ist als der augenblickliche Bedarf im Ofen- haus, werden die Kohlen im Silo abgestürzt. Derselbe ist als Schrägtaschensilo ausgebildet und faßt vollgefüllt zirka 12000 Tonnen. Auf dem Wege zum Ofenhaus wird das Gewicht der Kohle auf einer selbstregistrierenden Wage fest- gestellt. Die Füllung der vertikal in die Öfen eingebauten Retorten geschieht mittels Trichterwagen, welche unterhalb der vorerwähnten Vorratsbunker auf Hängeschienen laufen.

Der Rückstand der entgasten Kohlen, der Koks, fällt nach Öffnung der unteren Retortenverschlüsse durch eine Leitschurre in glühendem Zustande in einen elektrisch gesteuerten Wagen, welcher ihn zum Löschturm fährt, dort selbsttätig auf eine schräge Rutsche abgibt und ebenso selbsttätig wieder zum Ofen zurückkehrt. Im Löschturm erfolgt die Abbrausung des Kokses mit Wasser. Die Weiterbeförderung des gefühlten Kokses geschieht in einem elektrisch betriebenen Hängebahn- wagen, der sich aus dem Löschturm durch Ziehen eines Schiebers füllt, mittels Winde hochgezogen wird und der seinen Inhalt automatisch in einen Zwischenbehälter entleert. Als Bindeglied zwischen letzteren und der Kokssortierung ist ein automatisch arbeitender Schrägaufzug eingeordnet. Aus den unter den Sortiersieben befindlichen Vorratsbehältern kann der Koks in bereitstehende Fuhrwerke oder in Säcke abgezogen werden.

Die weitere Behandlung des Gases durch Kühlung, Waschung und in der trockenen Reinigung erfolgt wie üblich und weist keinerlei besonderen Merkmale auf. Da auf eine gleichbleibende Qualität des Gases, insbesondere seines Heizwertes und spezifischen Gewichtes, nicht nur für eine störungsfreie Funktion der Gaskocher, sondern mehr noch mancher technischer Feuerungen großer Wert zu legen ist, so werden diese beiden Eigenschaften in selbsttätig aufzeichnenden Apparaten fort- laufend überwacht und durch Zusatz von wechselnden Mengen Wassergas Unregelmäßigkeiten ausgeglichen.

Das Wassergas wird unabhängig vom Steinkohlengas in einer besonderen Anlage erzeugt, wodurch die vorerwähnte Forderung in einwandfreier Weise erfüllt werden kann. Im gleichen Raum wie diese Anlage sind die Dampfkessel unter- gebracht, welche unter Zuhilfenahme von Unterwind ausschließlich mit Koksgrus von 0-8 mm Körnung geheizt werden. Das aus dem Gas abgeschiedene Ammoniakwasser wird in der Ammoniakfabrik zu schwefelsaurem Ammoniak, einem hochwertigen Stickstoffdüngemittel, verarbeitet, während der Rohteer durch Destillation in seine Hauptbestandteile zerlegt wird. Es wird daraus gewonnen: Benzol, Dieselmotorenöl, Imprägnieröl, Steinkohlenteerpech und Eisenlack.

Die Rauchgase der Retortenöfen, welche bisher mit einer Temperatur von zirka 600° durch den Schornstein in die Luft abgeführt wurden und so verloren gingen, werden in einem besonderen Abhitzekessel mit Saugzugventilator zur Dampf- erzeugung nutzbar gemacht. Mit demselben kann weit über die Hälfte des Bedarfes des Werkes gedeckt werden.

Die Feuerungsrückstände der Retortenöfen enthalten bis zu 50% guten Koks. Zur Rückgewinnung dieses wertvollen Brennstoffes werden die Schlacken in einer mechanischen Aufbereitung abgesiebt und gewaschen. Während der Koks in den Feuerungen des Werks Verwendung findet, wandern die Schlacken nach entsprechender Ablagerung in die Stein- fabrik, wo sie nach Zerkleinerung und nach Zusatz von Zement zu Schlackensteinen verarbeitet werden. Diese Steine besitzen gegenüber den gewöhnlichen Ziegelsteinen mancherlei Vorteile, da sie bei höherer Druckfestigkeit infolge ihres größeren Formates rascheres Arbeiten und weniger Fugen, daher auch weniger Mörtel erfordern. Außerdem wirken sie infolge ihrer Porosität wärmeisolierend und bieten den Putzflächen wegen ihrer rauhen Oberfläche einen besonders guten Halt dar. Außer diesen Steinen werden weiterhin noch Gipsplatten für Zwischenwände und dergleichen hergestellt.

Während früher die Schlacken abgefahren wurden, was nicht unerhebliche Kosten verursacht hat, finden sie heute im Werk selbst Verwendung und damit ist der Idealzustand erreicht, daß alle Bestandteile der Kohle restlos ausgenützt werden. Der Antrieb der zahlreichen Förder- und sonstigen maschinellen Einrichtungen erfolgt fast ausnahmslos auf elektrischem Wege; nur vereinzelt wird Dampf als bewegende Kraft verwendet. Eine kleine elektrische Zentrale ermöglicht bei Versagen der Stromzuführung vom Überlandwerk den Fortbetrieb im Ofenhaus und Kohlensilo. Die zahlreichen Instandsetzungen, Unterhaltungs- und Ergänzungsarbeiten des Werkes werden in besonderen, guteingerichteten Werk- stätten ausgeführt, was bei einem Tag und Nacht durchlaufenden Betriebe eigentlich selbstverständlich ist.

Dem den Gebäudekomplex beherrschenden Turm, in welchem Behälter für Teer, Ammoniakwasser und Frischwasser sich befinden, ist in harmonischer Anordnung das Arbeiterwohlfahrtsgebäude vorgelagert, welches im Untergeschoß die Kleiderablagen sowie die Waschräume und Brausebäder enthält, während im oberen Stockwerk die Kantine sowie die Aufenthaltsräume für Arbeiter und das Meisterzimmer untergebracht sind.

Die Leistungsfähigkeit des Werkes ist zunächst pro Tag auf 40 000 Kubikmeter Steinkohlengas und 10 000 Kubikmeter Wassergas bemessen, jedoch sind alle wichtigeren Betriebsgebäude für die doppelte Menge ausgebaut worden, so daß nur die notwendigen Apparate aufzustellen sind. Als Baustoff wurde fast ausnahmslos Beton mit und ohne Eisen- einlagen verwendet. Auch die Dachkonstruktion und die Dächer selbst sind verschiedentlich in dieser Bauweise hergestellt. Die gesamten Baukosten des Werkes einschließlich der Rohrleitungen zur Stadt und der Anschlüsse an das vorhandene Rohrnetz beliesen sich auf rund 5 000 000.- Mark.

Die nachfolgenden Bilder sollen eine anschauliche Ergänzung der vorstehenden kurzen Beschreibung des Werkes geben, welches der Stadt zu dauerndem Nutzen, seinen Erbauern zu bleibender Ehre gereichen möge.

Augsburg, Mai 1925

Dipl.-Ing. K. Zimpell,

Stadtbaurat und Direktor