Flammruß

Nach dem Furnace-Verfahren werden heute mehr als 95 % aller Industrieruße in allen Qualitätsklassen weltweit erzeugt. Es existieren etwa 80 verschieden Rußtypen für verschiedenste Anwendungen.

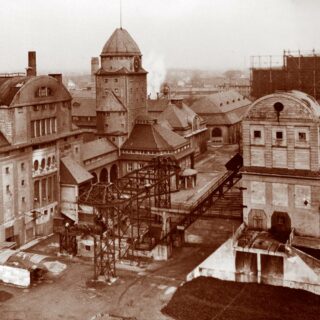

Steinkohlenteer fällt in Gaswerken bei der Kondensation von Gas in bedeutenden Mengen an. Basierend auf Teeröl entwickelte Otto THALWITZER einen „Apparat zur Darstellung von Ruß“, auf den ihm 1889 das Deutsche Patent 50605 erteilt wurde. Als Furnace-Verfahren ist die Erfindung von THALWITZER in die Industriegeschichte eingegangen.

Der Patentanspruch lautet wie folgt: „Ein Apparat zur Herstellung von Flammruß, bei welchem das zur Rußfabrikation dienende Material von einem Blasapparat A (links im Bild) in einen gewölbten Raum (orange) geblasen wird, wo es entzündet wird, und durch einen langen Kanal D (gelb) hindurch zu einem Kondensator E (blau) gelangt, in welchem sich der Ruß an hineinhängenden gekühlten Rohren absetzt, während die in den Verbrennungsprodukten etwa noch vorhandenen Rußteilchen in einem mit E in Verbindung stehenden und mit Saugapparat H versehenen Nachkondensator G aufgefangen werden.“

Hauptabnehmer von Ruß ist die Reifenindustrie. Daneben ist Ruß ein wesentlicher Bestandteil von Druckertinten und Tonern, von Speziallacken und Farben. Neueste Forschungsergebnisse lassen weitere interessante Verwendungen erwarten. Weltweit betrugt die Rußproduktion im Jahre 2003 mehr als 7 Millionen Tonnen. Das entspricht einem Produktionswert von etwa 7 Milliarden Euro. Damit ist Ruß nach Hüttenkoks das wichtigste technische Kohlenstoffprodukt.

Die Geschichte der Rußnutzung begann vor mehr als 20.000 Jahren. Bereits in der Antike wurde Ruß durch Abscheiden aus Flammen gewonnen. Das Schreiben mit rußhaltiger Tusche auf Pergament ist seit über 5500 Jahren bekannt. Erste Rußmanufakturen sind in der Zeit um 2630 v. Chr. in China nachgewiesen.

Im Laufe des 19. Jahrhunderts entwickelte sich des Gasruß-Verfahren der Brüder Samuel und Godfrey CABOT auf der Grundlage von Erdgas zum wichtigsten Rußprozess. Verwendung fand der Ruß hauptsächlich als Bestandteil von Druckerschwärze. Da Erdgas in Deutschland nur in unbedeutenden Mengen zur Verfügung stand, wurde intensiv nach Alternativen unter Verwendung einheimischer Rohstoffe gesucht.

Unter www.depatisnet.de findet man unter der jeweiligen Patentnummer (siehe oben) die Patentschrift.