Scheiben-Gasbehälter

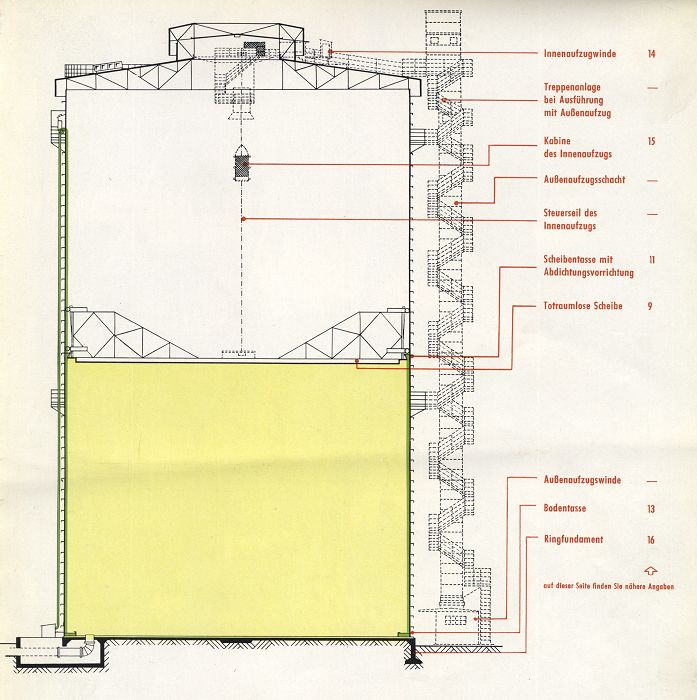

Der Scheiben-Gasbehälter ist vergleichbar mit einem hohlen, oben und unten geschlossenen Metallzylinder, der mit einem beweglichen Deckel im Inneren versehen ist. Dieser Deckel wird Scheibe oder Abdichtscheibe genannt. Oft wird dieser Behältertyp auch als trockener Gasbehälter bezeichnet.

Die ersten Versuche mit wasserlosen Gasbehälter soll es bereits 1874 gegeben haben. Sie führten aber nicht zum gewünschten Erfolg. Der bislang höchste innere Überdruck unter der Scheibe beträgt 920 mm WS (Wassersäule), also etwa 92 mbar. Er liegt jedoch meist bei etwa 230 mm WS, also etwa 23 mbar. Der Nachfolger der Teleskop-Gasbehälter wurde als erstes von der Firma MAN 1913 zum Patent angemeldet.

Vorteile gegenüber eins Teleskop-Gasbehälters

- Kein Wasserbassin, das im Winter stets geheizt werden musste und sehr schwer war.

- Es musste lediglich das Abdichtöl angewärmt werden.

- Stets nahezu konstanter Druck bei verschiedenen Inhalten.

- Aufstockbar, man konnte den Behälter also relativ einfach vergrößern.

- Speichermengen von über 100.000 m³ sind kein großes Problem.

- Unterkellerung z.B. als Lagerraum möglich.

Funktionsprinzip

Abdichtscheibe und Führungsgerüst

Die Abdichtscheibe trennt den unteren mit Gas gefüllten Bereich des Behälters von dem oberen mit Umgebungsluft gefüllten Raum über der Scheibe. Die Scheibe bewegt sich je nach Gasinhalt an den Führungsschienen im Inneren des Zylinders nach oben oder unten. Zur Stabilisierung der Scheibe ist ein rollengelagertes Führungsgerüst montiert, das etwa 1/10 des Scheibendurchmessers hoch ist und somit ein Kippen der Scheibe verhindert. Das Verhältnis von Gewicht und Fläche der Abdichtscheibe und des Führungsgerüstes bestimmt den Gasdruck unter der Scheibe. Im Augsburger Gasbehälter beträgt dessen Gesamtgewicht 356 Tonnen bei einem Scheibendurchmesser von 44,4 m, um so den gewünschten Gasdruck von 23 mbar zu erreichen.

Die Scheibenabdichtung

Quelle und ©: Historisches Archiv MAN AG/manroland AG aus „MAN Scheiben-Gasbehälter“, Werbeprospekt von 1958

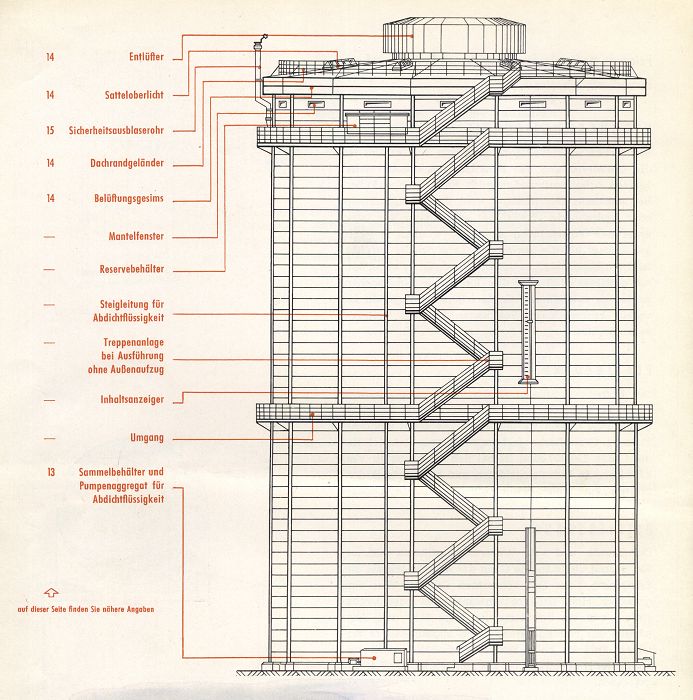

Da sich die Abdichtscheibe je nach gespeicherter Gasmenge hob oder senkte, musste die zwischen Scheibe und Innenwand des Gasbehälters eingebaute Abdichtung gasdicht und gleichzeitig beweglich sein. Die Abdeckschürze wurde mit Spannfedern und Gewichten an die Außenwand des Behälters gedrückt. Damit das Gas aber an möglichen undichten Stellen nicht nach oben austreten konnte, war diese Abdeckschürze etwa ein Meter hoch mit einer ölhaltigen Abdichtflüssigkeit gefüllt. So drückte das Öl an Leckstellen mit etwa 100 mbar gegen das Gas, das im Behälter mit etwa 23 mbar gespeichert wurde und lief im Laufe der Zeit durch die Leckstellen nach unten. So wurde verhindert, dass Gas aus dem Behälter durch die Abdichtung nach oben in den Bereich über der Scheibe entweichen konnte. Das Öl wurde am Grund des Gasbehälters wieder gesammelt. Pumpen beförderten es an der Außenwand in Steigleitungen wieder nach oben, wo das Abdichtöl durch Öffnungen innen an der Behälterwand wieder nach unten und somit in die Abdeckschürze hineinlief.

Der Vorteil des Öls war nicht nur, dass es im Gegensatz zu Wasser, das als Abdichtflüssigkeit in den älteren Teleskop-Gasbehältern zum Einsatz kam, auch bei Temperaturen unter 0° Celsius noch flüssig blieb. Gleichzeitig verhinderte das Öl bei Frost die Bildung von Eis an der Behälter-Innenwand, das wiederum die Beweglichkeit der Scheibe gefährdet oder die Abdichtung zerstört hätte.

Be- und Entlüftung

© und Bildquelle: Oliver Frühschütz

Damit sich möglicherweise austretendes Gas über der Abdichtscheibe nicht mit der Umgebungsluft zu einem explosiven Gemisch vermischen konnte, waren am oberen Rand des Gasbehälters sowie in der Dachhaube regengeschützte Lüftungsöffnungen eingebaut. Diese gewährleisteten eine ausreichende Luftzirkulation. Diese Öffnungen dienten außerdem dem Druckausgleich, denn beim Füllen mit Gas hob sich die Abdichtscheibe und verdrängte dadurch die Luft, die sich im Raum über der Scheibe befand. Diese verdrängte Luft konnte durch die Lüftungsöffnungen ins Freie entweichen.

Bei der Entnahme von Gas aus dem Behälter funktionierte dieses Prinzip in umgekehrter Richtung. Das Herabsenken der Abdichtscheibe bewirkte einen Unterdruck, durch den wiederum Umgebungsluft durch die Lüftungsöffnungen in das Innere des Gasbehälters strömte.

Die Oberlichter im Dach des Gasbehälters gewährleisteten eine ausreichende Beleuchtung des Innenraums. So waren die Mitarbeiter des Gaswerks bei der anfangs täglichen Kontrolle von Scheibe, Abdichtung und Behälter-Innenwand nicht auf künstliches Licht angewiesen.

Solche Gasbehälter wurden 153 mal in Deutschland und 478 weltweit von der Fa. MAN (Maschinenfabrik Augsburg Nürnberg) gebaut. Von den 153 Exemplaren in Deutschland gibt es leider nur noch etwa 10 Stück. Der größte noch in Betrieb befindliche Behälter steht in Stuttgart (200.000 m³) und wurde vor einigen Jahren renoviert und modernisiert.

Der größte MAN Scheibengasbehälter weltweit hatte ein Speichervolumen von 566.000 m³ (Chicago), der größte in Deutschland 350.000 m³ (Mainz), der größte heute vermutlich weltweit noch existierende ist der in der Stadt Oberhausen. Die Reste (Umhüllung) des ältesten Scheibenbehälters (1915) stehen hier in Augsburg.

Hersteller, die früher Scheiben-Gasbehälter gebaut haben

- Firma MAN (Maschinenfabrik Augsburg Nürnberg) Werk Gustavsburg

Die MAN Behälter wurden von 6-eckig bis 24-eckig gebaut. (153 Stück in Deutschland, 479 Stück weltweit)

Von 1913 bis 1927 war die Fa. MAN der einzige Hersteller solcher Scheibengasbehälter.

Die Firma MAN baut heute keine Gasbehälter mehr. - Eisenwerk Vitkovice (wie MAN) meist im Osten

- Firma Aug. Klönne Dortmund

Die Klönne Behälter wurden rund gebaut. (1937 waren es 71 Stück- genaue Stückzahl unbekannt)

Die Firma Klönne gibt es heute nicht mehr. - Firma BAMAG Medium A.G.

Die Firma baute nur einen Scheibengasbehälter in Bernau bei Berlin - Firma Bartlett-Hayward Company in Amerika (ähnlich MAN)

Hersteller, die heute noch Scheiben-Gasbehälter bauen

- Die Firma Leffer (www.leffer.de) wartet, restauriert und baut noch heute neue Scheibengasbehälter Typ M.A.N. (2006 ca. 50 Stück neu gebaut)

- Die Firma Mitsubishi Heavy Industries baut in Japan, Korea und Taiwan heute Gasbehälter Typ COS aus einer Mischung von MAN und Klönne Technik (2012 Stand 17 Stück System COS, 70 Stück gesamt). www.mhi-bridge-eng.co.jp/en/business/gas/