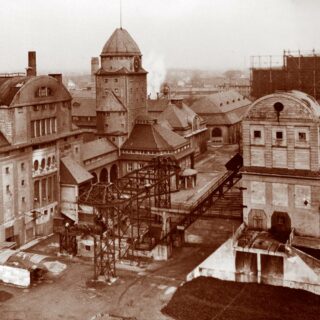

Apparatehaus

Adresse: Am Alten Gaswerk 12

Alte Bezeichnung auch: Apparate- Uhren- und Regleranlage

© und Bildquelle: Archiv Gaswerksfreunde Augsburg e.V.

Erbaut 1913 bis 1915 aus Stahlbeton. Im Apparatehaus wurde das Gas gereinigt und zu den Verbrauchern geleitet bzw. in den Gasbehältern zwischengespeichert. Das vom Kühlerhaus kommende Rohgas wurde im Teerscheider von Teer und im Naphtalinwäscher von Naphtalin gereinigt, im Nachkühler wurde es noch einmal abgekühlt und im Ammoniakwäscher von Ammoniak befreit.

Im Anschluss wurde das Gas in das Reinigergebäude geleitet, um den Schwefel zu entfernen. Das nun so gereinigte Gas wurde wieder in das Apparatehaus zurückgeleitet und dort über die Gasuhren (Gaszähler) und die Gasdruckregler in das Gasnetz gedrückt.

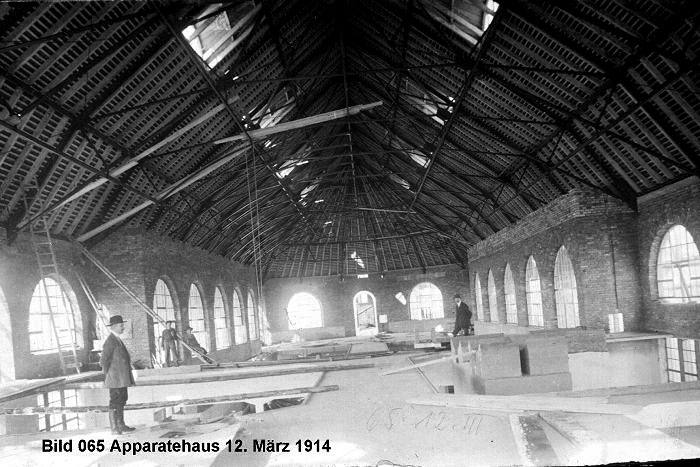

Das Apparatehaus war eines der gefährlichsten Gebäude des Gaswerks, da durch die vielen verschraubten Rohre, Schieber und Maschinen ein Gasaustritt am ehesten vorkommen konnte. Deshalb wurde es so stabil gebaut, das es bei einer Explosion nicht komplett zerstört werden würde. Lediglich das Dach mit der leichten Decke sowie die großen Fenster sollten bei einer Explosion der Druckwelle nachgeben. Die auffälligen Dachgauben sorgten für einen Luftaustausch unter dem Dach, damit eventuell austretendes Gas sofort ins Freie entweichen konnte. Dafür sind in der Innendecke Lüftungsöffnungen eingebaut worden.

Decke

Die Decke ist aus Rabitz (siehe auch http://de.wikipedia.org/wiki/Rabitz), welche zum Wärme- und Brandschutz eingebaut wurde und im Falle einer Explosion durch das geringe Gewicht leicht zerstört wird. Somit diente das Dach und die großen Fenster als Sollbruchstelle bei einer Explosion, um den Explosionsdruck im Innneren so gering wie möglich zu halten und so das Gebäude vor einem Einsturz zu bewahren. In der Decke befinden sich drei Öffnungen, die evtl. ausströmendes Gas in den Dachboden geleitet haben, das dort durch die 10 Lüftungsfenster im Dach wie bei einen Art Kamin nach außen abgesaugt hat.

Fußboden

Damit sich evtl. austretendes Gas nicht unter der Kellerdecke sammeln konnte, war der Fußboden an vielen Stellen aus Holzdielen mit Lüftungsabständen, so dass das Gas vom Keller nach oben über die Dachlüftung entweichen konnte. Der Holzfußboden konnte auch bei Bedarf geöffnet werden um z.B. große Rohre in den Keller hinunterzubringen. Weiterer Vorteil war bei Holz, das herunterfliegendes Werkzeug auf Holz keine Funken schlagen kann und es keine statischen Aufladungen gibt.

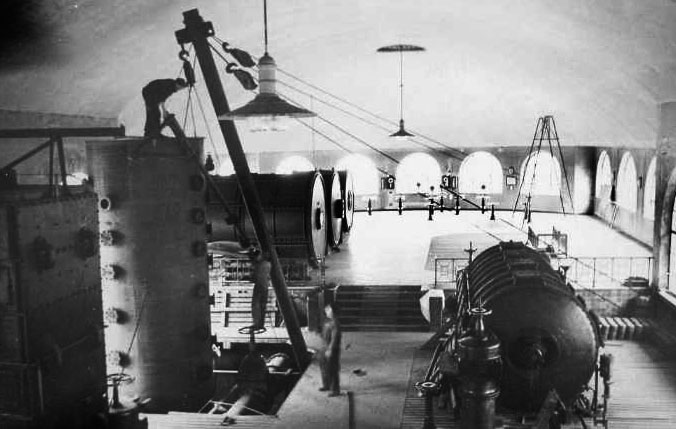

Apparate

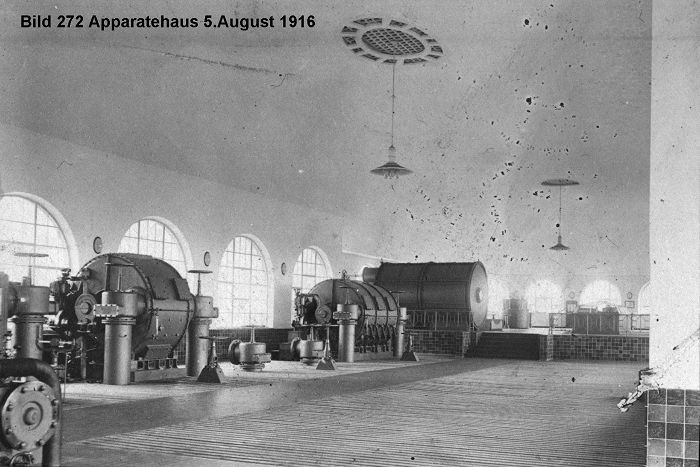

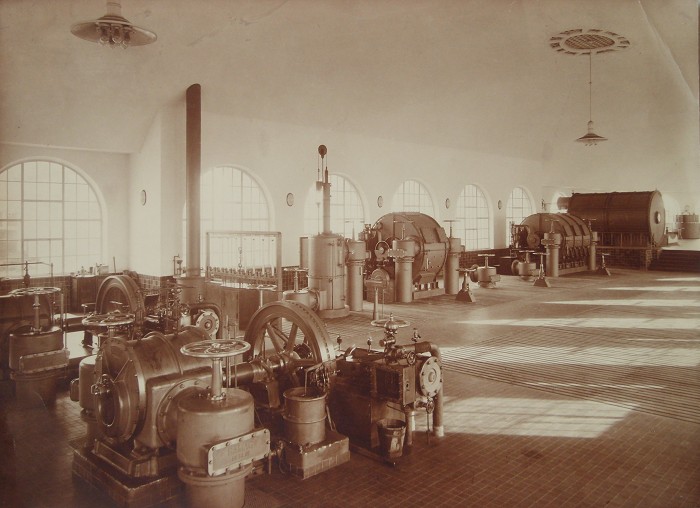

Im Erdgeschoss befanden sich die Verdichtermaschinen, Zähler, Umfüllgebläse und die Steuerräder der Schieber. 1915 sieht hier leer und aufgeräumt aus. Im Keller findet man die großen Gasrohre, das größte mit 1 m Durchmesser sowie Schieber und verschiedene Zusatzeinrichtungen wie z.B. für Verdichter. Man musste häufig über verschiedene Rohrleitungen steigen, um an die Apparaturen zu kommen.

© und Bildquelle: Archiv Gaswerksfreunde Augsburg e.V.

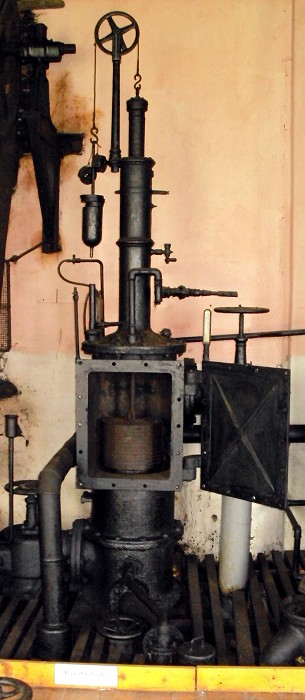

Gassauger

Vom Kühlergebäude wurde das dort gekühlte Rohgas mit den Gassaugern angesaugt und weiter durch die Apparate bis zum Gasbehälter und ins Rohrnetz gedrückt. Früher dienten zwei Dampfmaschinen als Gassauger, da diese als sehr zuverlässig galten und auch bei einem Stromausfall noch arbeiten konnten. Das Loch vom Kamin der Dampfmaschinen sieht man heute noch in der Decke.

Hersteller: BAMAG Berlin

dreiflügelige Gassauger mti einer Tagesleistung von je 60.000 m³ pro Gassauger

70 U/min, mit „Han’scher“ Regler ausgestattet.

© Oliver Frühschütz. Genehmigung vom Förderverein zur Erhaltung des Gaswerkes in Neustadt Dosse e.V.

Teerscheider

Aus 100 kg entgaster Steinkohle für ca. 50 m³ Gas konnte man etwa 5 kg Teer entnehmen, das sonst die Leitungen verstopft hätte. Teer wurde für Dachpappen, Straßenteer, Klebemasse, Schädlingsbekämpfung (Obstbaumspritzmittel), Imprägmiermittel, Leichtöl, Mittelöl und Schweröl usw. verwendet.

Auf dem oberen Bild (Gassauger) etwa in Bildmitte der Teerscheider in Augsburg (mit der Umlenkrolle)

System Pelouze

Tagesleistung: 50.000 m³

© Oliver Frühschütz. Genehmigung vom Förderverein zur Erhaltung des Gaswerkes in Neustadt Dosse e.V.

Naphtalinwäscher

Aus 100 kg entgaster Steinkohle für ca. 50 m³ Gas konnte man etwa 300 g Naphtalin entnehmen. Naphtalin wurde z.B. für die Herstellung von Mottenkugeln verwendet. In dem Horizontalwascher mit drei Flüssigkeitsabteilungen wurde mithilfe von Anthracenöl oder Teeröl das Naphtalin herasugewaschen.

Ammoniakwäscher

Aus 100 kg entgaster Steinkohle für ca. 50 m³ Gas konnte man etwa 10 kg Ammoniakwasser entnehmen. Ammoniak wurde z.B. zum Düngen der Felder von den Bauern abgeholt oder als Kältemittel eingesetzt. Haarfärbemittel werden heute damit beworben, das sie kein Ammoniak mehr enthalten. Der Ammoniakwäscher arbeitet ähnlich dem Naphtalinwäscher und hatte 5 Einzelkammern. Das Gas wurde mit Wasser vom Ammoniak gereinigt.

© Oliver Frühschütz. Genehmigung vom Förderverein zur Erhaltung des Gaswerkes in Neustadt Dosse e.V.

Benzolwäscher

Aus 100 kg entgaster Steinkohle für ca. 50 m³ Gas konnte man etwa 500 g Benzol entnehmen. Benzol wurde z.B. zu Benzin oder Sprengstoff weiterverarbeitet und deshalb herausgewaschen. Der Benzolwäscher wurde erst etwas später eingebaut, war also 1915 noch nicht vorhanden.

Gasuhren bzw. Gaszähler

Sie wurden früher auch Gasuhren oder Gasmesser genannt. Hier wurden die Gasmengen gezählt, die z.B. in die Gasbehälter geleitet wurden, aus den Gasbehältern wieder herausgeholt wurden und an die Stadt abgegeben wurde. Anhand der abgegebenen Gasmenge und der verbrauchten Kohle konnte man die Wirtschaftlichkeit der Gasöfen ermitteln. Da es mehrere Leitungen gab, die verschiedene Druckstufen haben (Hochdruck, Mitteldruck und Niederdruck), musste für jede Leitung ein eigener Zähler vorhanden sein. Der älteste Zähler, der noch am Original Standort steht, ist aus dem Jahre 1939

Daten dieses Drehkolben-Gasmesser (oder Kammer-Gasmesser):

Hersteller Julius Pintsch K.G. Berlin

F.Nr. 2056

Baujahr 1939

Gattung: 131

Bauart: 5

Größe: J=317,15 l

Qe = 5500 m³/h

mit Mengenumwerter

Zuletzt als Zähler für Luft in Betrieb, daher sind die Rohre nicht gelb, sondern blau.

© und Bildquelle: Oliver Frühschütz

Stadtdruckregler

Der Regler hatte die Aufgabe, den Druck im Leitungsnetz zur Stadt immer konstant zu halten, egal, wieviel Gas gerade aus der Leitung entnommen wurde. Zur Stadtgaszeit war der Druck noch niedriger als heute und wurde nicht in bar bzw. mbar gemessen sondern in mmWS (Millimeter Wassersäule). 100 mmWS entsprechen heute etwa 10 mbar.

Bunte Rohre

Die Rohre haben alle verschiedene Farben, dies hatte einen Grund. Damit die Mitarbeiter sofort wussten, welches Medium in diesem Rohr ist und wie gefährlich es ist, galten folgenden Farben:

Gelb = Gas

Blau = Luft

Grün = (Kühl)-Wasser

Braun = (Schmier-Öl

Silber = Dampf (z.B. Heizung)

Schwefelreiniger

Der Schwefelreiniger war nicht im Apparatehaus, sondern in einem eigenen Gebäude, dem Reinigerhaus.

© und Bildquelle: Archiv Gaswerksfreunde Augsburg e.V.

© und Bildquelle: Fam. Schnyder (Schweiz)

© und Bildquelle: Fam. Schnyder (Schweiz)

© und Bildquelle: Archiv Gaswerksfreunde Augsburg e.V.

© und Bildquelle: Oliver Frühschütz

© und Bildquelle: Oliver Frühschütz

Verdichter

Sie wurden benötigt, um das gespeicherte Gas von den Gasbehältern wieder in die Versorgungsleitungen abzugeben. Da der Druck in der Mitteldruckleitung höher war, als in den Gasbehältern (ausgenommen davon der Hochdruckspeicher), musste deswegen das gespeicherte Gas verdichtet werden. Mit Hochdruckverdichtern konnte man dann sogar den Druck nochmals so erhöhen, das man in die Hochdruckleitung einspeisen konnte. Dazu mussten aber erst mit den Mitteldruckverdichtern den Gasbehälterdruck auf das Niveau der Mitteldruckleitung anheben, um diesen dann mit den Hochdruckverdichtern weiter zu erhöhen.

Niederdruckverdichter 1 bis 4:

Rotationsverdichter KSB Typ RNG 20

Gasmenge pro Stunde: 2000 m³ je Verdichter

Niederdruckverdichter 5 und 6:

Schraubenverdichter Gutehoffnungshütte Typ SK 16

Gasmenge pro Stunde: 6000 m³ je Verdichter

Niederdruckverdichter 7 und 8:

Rotationsverdichter KSB Typ RN 7

Gasmenge pro Stunde: 500 m³ je Verdichter

© und Bildquelle: Otto Prem

Hochdruckverdichter 1 bis 3:

Gasmenge pro Stunde: 4000 m³ je Verdichter

© und Bildquelle: Otto Prem

Umfüllgebläse

Mit den Gebläsen konnte man von einem Gasbehälter auf einen anderen Behälter das Gas umfüllen.

Umfüllgebläse 1 und 2: Gasmenge pro Stunde: 2000 m³

Umfüllgebläse 3 (im Keller): Gasmenge pro Stunde: 10.000 m³

© und Bildquelle: Otto Prem

Im Keller des Apparatehauses fand sich das „sichere“ Versteck für die Kameraausrüstung, die auch im Roman „Tag null – Tag eins“ von Hans Prölss unter http://ds1.dreifels.ch/pinoy/page.asp?DH=81 unter Kapitel 6 Seite 76 erwähnt wird. Mit diese Kamera wurden viele Bilder vom Gaswerk bis 1945 gemacht, die heute noch erhalten sind.